Фланец - это способ соединения труб, задвижек, насосов и другого оборудования, для формирования системы трубопроводов. Такой способ соединения обеспечивает простой доступ для очистки, осмотра или модификации. Фланцы обычно имеют резьбовое или сварное соединение. Фланцевое соединение состоит из закрепленных с помощью болтов двух фланцев и прокладки между ними, для обеспечения герметичности.

Фланцы труб изготавливаются из различных материалов. Фланцы имеют обработанные поверхности, изготавливаются из литого чугуна и чугуна с шаровидным графитом, но наиболее используемый материал, это кованная углеродистая сталь.

Наиболее используемые фланцы в нефтяной и химической промышленности:

- с шейкой для приварки

- сквозной фланец

- приварной с впадиной под сварку

- приварной внахлест (свободновращающийся)

- резьбовой фланец

- фланцевая заглушка

Все типы фланцев, кроме свободного, имеют усиленную поверхность.

Специальные фланцы

За исключением фланцев, о которых было сказано выше, есть еще ряд специальных фланцев, таких как:

- фланец диафрагмы

- длинные приварные фланцы с буртиком

- расширительный фланец

- переходный фланец

- кольцевая заглушка (часть фланцевого соединения)

- дисковые заглушки и промежуточные кольца (часть фланцевого соединения)

Наиболее распространенные материалы, используемые для производства фланцев это углеродистая сталь, нержавеющая сталь, чугун, алюминий, латунь, бронза, пластик и т.д. Кроме того, фланцы, как арматура и трубы для специального применения иногда имеют внутреннее покрытие в виде слоя материала совершенно другого качества, чем сами фланцы. Это футерованные фланцы. Материал фланцев, чаще всего, устанавливается при выборе труб. Как правило, фланец делают из того же материала, что и сами трубы.

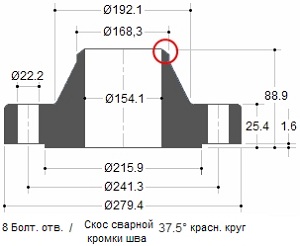

Пример приварного фланца с буртиком 6" - 150#-S40

Каждый фланец, соответствующий стандарту ASME B16.5, имеет определенное количество стандартных размеров. Если конструктор из Японии, или человек готовящий проект к запуску в Канаде, или монтажник трубопровода в Австралии говорит о приварном фланце 6"-150#-S40 соответствующий стандарту ASME B16.5, то он имеет ввиду фланец, который изображен ниже.

В случае заказа фланца поставщику хотелось бы знать качество материала. Например, ASTM A105 - фланец из штампованной углеродистой стали, в то время как A182 - фланец из штампованной легированной стали. Таким образом, по правилам, для поставщика должны быть указаны оба стандарта: Сварной фланец 6"-150#-S40-ASME B16.5/ASTM A105.

КЛАСС ДАВЛЕНИЯ

Класс давления или классификация для фланцев будет представлена в фунтах. Для обозначения класса давления используют разные названия. Например: 150 Lb или 150Lbs или 150# или Класс 150, обозначают одно и то же.

Кованные стальные фланцы имеют 7 основных классификаций:

150 Lbs

- 300 Lbs

- 400 Lbs

- 600 Lbs

- 900 Lbs

- 1500 Lbs

- 2500 Lbs

Концепция классификации фланцев ясна и очевидна. Фланец класса 300 может работать при больших давлениях, чем фланец класса 150, потому что фланец класса 300 имеет большее количество металла и выдерживает большие давления. Однако, есть ряд факторов, которые могут повлиять на предельное давление фланца.

ПРИМЕР

Фланцы могут выдерживать различные давления при различных температурах. При росте температуры, класс давления фланца уменьшается. Например, фланец класса 150 рассчитан на давление приблизительно 270 PSIG в условиях окружающей среды, 180 PSIG при 200 °C, 150 PSIG при 315 °C, и 75 PSIG при 426 °C.

Дополнительными факторами является то, что фланцы могут быть сделаны из различных материалов, таких как: легированная сталь, литой и ковкий чугун, и т.д. Каждый материал имеет различные классы давления.

ПАРАМЕТР "ДАВЛЕНИЕ-ТЕМПЕРАТУРА"

Класс давление-температура определяет рабочее, максимально допустимое избыточное давление в барах при температуре в градусах Цельсия. Для промежуточных температур допускается линейная интерполяция. Интерполяция между классом обозначений не допускается.

Классификации по температуре-давлению

Класс Температура-Давление применим к фланцевым соединениям, который соответствует ограничениям на болтовых соединениях и прокладках, которые сделаны в соответствии с надлежащей практикой для сборки и центровки. За использование этих классов для фланцевых соединений, не удовлетворяющих этим ограничениям, обязанность ложится на пользователя.

Температура, показанная для соответствующего класса давления это температура внутренней оболочки детали. В основном, эта температура такая же, как у содержащейся жидкости. В соответствии с требованиями действующих кодексов и правил, при использовании класса давления соответствующего температуре, отличающейся от текущей жидкости, вся ответственность ложиться на заказчика. Для любой температуры ниже -29 °C, класс должен быть не выше, чем при использовании в -29 °C.

В качестве примера, ниже вы найдете две таблицы с группами материалов в соответствии с ASTM и две другие таблицы с классом температура-давление для этих материалов в соответствии с ASME B16.5.

| Материалы ASTM группы 2-1.1

|

|||

| Номинальное обозначение |

Штамповка

|

Литье

|

Пластины

|

| C-Si | A105 (1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½Ni |

A350 Gr.LF3 |

- | - |

ЗАМЕЧАНИЯ

:

|

|||

| Класс Температура-Давление для материалов ASTM группы 2-1.1

Рабочее давление по классам |

|||||||

| Температура °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| от 29 до 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Класс Температура-Давление для материалов ASTM группы 2-2.3

Рабочее давление по классам |

|||||||

| Температура °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| от 29 до 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

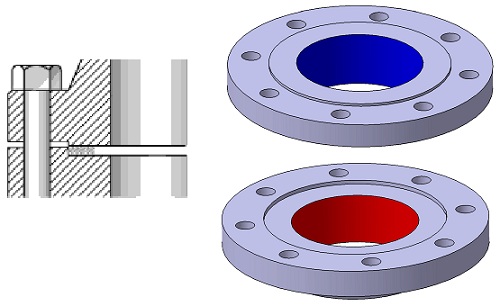

ПОВЕРХНОСТЬ ФЛАНЦА

От формы и исполнения поверхности фланца будет зависеть, где будет расположено уплотнительное кольцо или прокладка.

Наиболее используемые типы:

- поверхность с выступом (RF)

- плоская поверхность (FF)

- паз под кольцевое уплотнение (RTJ)

- с наружной и внутренней резьбой (M&F)

- шпунтовое соединение (T&G)

Поверхность с выступом, наиболее применимый тип фланца, который легко определить. Данный тип называется так, потому что поверхность прокладки выступает над поверхностью болтового соединения.

Диаметр и высота определяются по стандарту ASME B16.5 с помощью класса давления и диаметра. В классе давления до 300 Lbs высота равна, примерно 1,6 мм, а в классе давления от 400 до 2500 Lbs высота составляет около 6,4 мм. Класс давления фланца определяет высоту выступа поверхности. Предназначением (RF) фланца является концентрация большего давления на меньшую площадь прокладки, увеличивая тем самым предельное давление соединения.

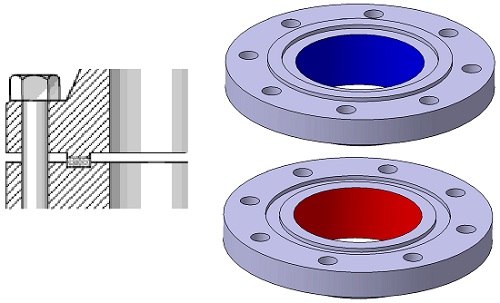

Для параметров определяющих высоту всех описанных в данной статье фланцев используются размеры H и B, за исключением фланца с нахлесточным соединением, это необходимо понять и запомнить следующее:

В классах давления 150 и 300 Lbs, высота выступа составляет около 1,6 мм (1/16 дюйма). Почти все поставщики фланцев этих двух классов указывают в своих брошюрах или каталогах размеры H и B, включая поверхность выступа (см. Fig.1 ниже)

В классах давления 400, 600, 900, 1500 и 2500 Lbs высота выступа равна 6,4 мм (1/4 дюйма). В этих классах многие поставщики указывают размеры H и B, не включая высоту выступа (см. Fig.2 сверху)

В этой статье вы найдете два размера. Верхний ряд размеров не включает высоту выступа, а размеры в нижнем ряду включают высоту выступа.

ПЛОСКАЯ ПОВЕРХНОСТЬ (FF - Flat Face)

У фланца с плоской поверхностью (вся поверхность) прокладка находится в той же плоскости, что и болтовое соединение. Чаще всего, фланцы с плоской поверхностью используют там, где ответный фланец или фиттинг - литой.

Фланец с плоской поверхностью никогда не соединяется с фланцем, у которого есть выступ. Согласно ASME B31.1, при соединении плоских фланцев из чугуна с фланцами из углеродистой стали, выступ на стальном фланце должен быть убран, и вся поверхность должна быть уплотнена прокладкой. Это делается для сохранения тонкого, хрупкого чугунного фланца от образования трещин из-за выступа стального фланца.

ФЛАНЕЦ С ПАЗОМ ПОД КОЛЬЦЕВОЕ УПЛОТНЕНИЕ (RTJ - Ring Type Joint)

У RTJ фланцев прорезаны пазы в их поверхности, в которые вставлены стальные уплотнительные кольца. Фланцы герметизируются за счет того, что при затяжке болтов прокладка между фланцами вдавливается в пазы, деформируется, создавая тесный контакт - металл-К-металлу.

У RTJ фланца может быть выступ со сделанным в нем кольцевым пазом. Данный выступ не служит в качестве какого-либо уплотнения. Для RTJ фланцев, которые герметизируются с помощью кольцевых уплотнений, выступающие поверхности соединенных и затянутых фланцев могут контактировать друг с другом. В этом случае сжатая прокладка больше не будет нести дополнительных нагрузок, затяжка болтов, вибрация и смещения не смогут больше раздавить прокладку и уменьшит усилие затяжки.

Металлические уплотнительные кольца подходят для использования при высоких температурах и давлениях. Они сделаны с учетом правильного выбора материала и профиля и всегда применяются в соответствующих фланцах, обеспечивая хорошее и надежное уплотнение.

Кольцевые уплотнения изготовлены так, что герметизация осуществляется посредством "начальной линии контакта" или заклинивания между сопряженным фланцем и прокладкой. За счет применения давления на уплотнение через болтовую затяжку, более мягкий метал прокладки проникает в мелкодисперсную структуру более жесткого материала фланца, и создает очень плотное и эффективное уплотнение.

Наиболее используемые кольца:

Тип R-Oval согласно ASME B16.20

Подходит для фланцев ASME B16.5 класса давления от 150 до 2500.

Тип R-Octagonal согласно ASME 16.20

Улучшенная конструкция по сравнению с начальной R-Oval. Однако они могут использоваться только для плоских фланцев с пазом. Подходит для фланцев ASME B16.5 класса давления от 15 до 2500.

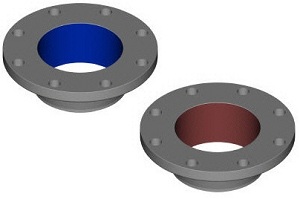

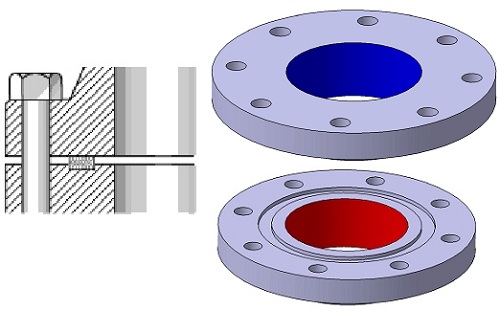

ФЛАНЦЫ С УПЛОТНИТЕЛЬНОЙ И ПОВЕРХНОСТЬЮ ТИПА ВЫСТУП-ВПАДИНА (LMF - Large Male Face; LFF - Large Female Face)

Фланцы этого типа должны совпадать. У одной поверхности фланца есть область, которая выходит за обычные пределы поверхности фланца (папа

). Другой фланец, или ответный фланец имеет соответствующее углубление (мама

), сделанном в его поверхности.

Полусвободная прокладка

- Глубина выточки (выемки) обычно равна или меньше чем высота выступающей части, чтобы предотвратить контакт металл-металл при сжатии прокладки

- Глубина выемки обычно не более чем на 1/16" больше чем высота выступа

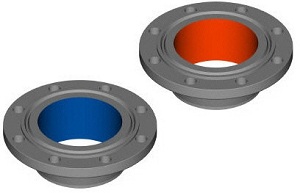

ФЛАНЕЦ С УПЛОТНИТЕЛЬНОЙ ПОВЕРХНОСТЬЮ ТИПА ШИП-ПАЗ

(Выступ - Tounge Face - TF; Впадина - Groove Face - GF)

Фланцы этого типа тоже должны совпадать. У одного фланца есть кольцо с выступом (шип) сделанном на поверхности этого фланца, в то время, как на поверхности ответного проточен паз. Такие поверхности обычно встречаются на крышках насосов и крышках вентилей.

Зафиксированная прокладка

- Размеры прокладки такие же или меньше чем высота паза

- Прокладка шире паза не больше чем на 1/16"

- Размеры прокладки будут совпадать с размерами паза

- При разборке соединение должно разжиматься отдельно

ПЛОСКАЯ ПОВЕРХНОСТЬ И ПАЗ

Зафиксированная прокладка

- Одна поверхность - плоская, другая - с выемкой

- Для применения там, где требуется точный контроль сжатия прокладки

- Рекомендуются только упругие прокладки - спиральные, полые кольцевые, приводимые в действие давлением, и прокладки с металлической оболочкой

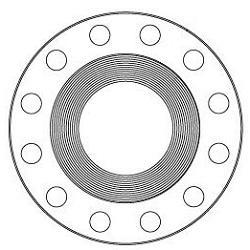

КОНЕЧНАЯ ОБРАБОТКА ПОВЕРХНОСТИ ФЛАНЦА

По коду ASME B16.5 требуется, чтобы поверхность фланца (выступ и плоская поверхность) имели определенную шероховатость, чтобы данная поверхность при совмещении с прокладкой обеспечивала уплотнение высокого качества.

Конечное рифление, концентрическое, либо в виде спирали, требует от 30 до 55 канавок на дюйм, что в результате дает шероховатость между 125 и 500 микро-дюймами. Это позволит производителям фланцев делать обработку места под прокладку металлического фланца любого класса.

Для трубопроводов, транспортирующих вещества групп А и Б технологических объектов I категории взрывоопасности, не допускается применение фланцевых соединений с гладкой уплотнительной поверхностью за исключением случаев применения спирально-навитых прокладок.

НАИБОЛЕЕ ИСПОЛЬЗУЕМЫЕ ПОВЕРХНОСТИ

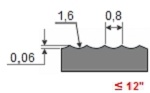

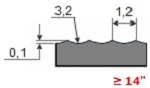

Черновая обработка

| Наиболее часто используемая при обработке любого фланца, потому что она

подходит практически для всех обычных условий эксплуатации. При сжатии

мягкая поверхность прокладки будет входить в обработанную поверхность,

что поможет создать уплотнение, кроме того, возникает высокий уровень

трения между соединенными частями. Конечная обработка для этих фланцев

делается с помощью радиусного резца радиусом 1,6 мм при скорости подачи

0,88 мм на оборот для 12". Для 14" и более, обработка производится с

помощью 3,2 миллиметрового радиусного резца при подаче 1,2 мм на оборот. |

|

|

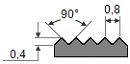

Спиральная насечка

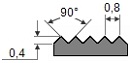

Это может быть непрерывная или фонографическая спиральная канавка, но от черновой обработки она отличается тем, что канавка получается за счет использования 90 градусного резца, который создает V-образный профиль с углом рифления 45°.

Это может быть непрерывная или фонографическая спиральная канавка, но от черновой обработки она отличается тем, что канавка получается за счет использования 90 градусного резца, который создает V-образный профиль с углом рифления 45°.Концентрическая насечка.

Как следует из названия, обработка состоит из концентрических канавок. Используется 90° резец и кольца распределяются равномерно по всей поверхности.

Как следует из названия, обработка состоит из концентрических канавок. Используется 90° резец и кольца распределяются равномерно по всей поверхности.

Гладкая поверхность.

![]() Такая обработка визуально не оставляет следов инструмента. Такие поверхности, как правило, используются для прокладок с металлической поверхностью, к примеру: с двойной оболочкой, из полосовой стали, или гофрированного металла. Гладкая поверхность помогает создать уплотнение и зависит от плоскостности противоположной поверхности. Как правило, это достигается за счет контактной поверхности прокладки, сформированной непрерывной (иногда называемой фонографической), спиральной канавкой, сделанной 0,8 миллиметровым радиусным резцом, на подаче 0,3 мм на оборот, глубиной 0,05 мм. Это приведет к шероховатости между Ra 3,2 и 6,3 микрометра (125-250 микро-дюйма)

Такая обработка визуально не оставляет следов инструмента. Такие поверхности, как правило, используются для прокладок с металлической поверхностью, к примеру: с двойной оболочкой, из полосовой стали, или гофрированного металла. Гладкая поверхность помогает создать уплотнение и зависит от плоскостности противоположной поверхности. Как правило, это достигается за счет контактной поверхности прокладки, сформированной непрерывной (иногда называемой фонографической), спиральной канавкой, сделанной 0,8 миллиметровым радиусным резцом, на подаче 0,3 мм на оборот, глубиной 0,05 мм. Это приведет к шероховатости между Ra 3,2 и 6,3 микрометра (125-250 микро-дюйма)

ПРОКЛАДКИ

Для того, чтобы сделать герметичное фланцевое соединение, необходимы прокладки.

Прокладка представляет собой сжатые листы или кольца, используемые для создания водонепроницаемого соединения между двумя поверхностями. Прокладки изготавливаются для работы при экстремальных температурах и давлениях, и доступны в исполнении из металлических, полуметаллических и неметаллических материалов.

К примеру, принцип уплотнения может заключаться в сжатии прокладки между двумя фланцами. Прокладка заполняет микроскопические пространства и неровности поверхности фланцев и, затем, образует уплотнение, которое предотвращает утечки жидкостей и газов. Требуется правильная и бережная установка прокладки, для того, чтобы предотвратить утечки во фланцевом соединении.

В этой статье будут описаны прокладки соответствующие ASME B16.20 (Металлические и полуметаллические прокладки для фланцев труб) и ASME B16.21 (Неметаллические, плоские прокладки для фланцев труб)

БОЛТЫ

Для соединения двух фланцев друг с другом необходимы болты. Количество будет определяться числом отверстий во фланце, а диаметр и длина болтов зависит от типа фланца и его класса давления. Наиболее часто применяемые болты в нефтяной и химической промышленности для фланцев ASME B16.5 это шпильки. Шпилька состоит из стержня с резьбой и двух гаек. Другой доступный тип болтов это обычный болт с шестигранной головкой и одной гайкой.

Размеры, допуски на размеры и т.п. были определены в стандартах ASME B16.5 и ASME B18.2.2, материалы - в различных ASTM стандартах.

МОМЕНТ ЗАТЯЖКИ

Чтобы получить герметичное фланцевое соединение, необходима правильная установка прокладки, болты должны иметь необходимый момент затяжки, а общее напряжение от затяжки должно равномерно распределяться по всему фланцу.

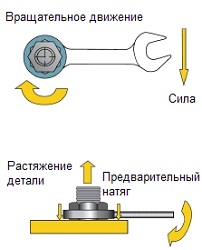

Необходимое растяжение осуществляется за счет момента затяжки (приложение предварительной нагрузки к креплению за счет поворота его гайки).

Правильный момент затяжки болта позволяет наиболее лучшим образом использовать его упругие свойства. Чтобы хорошо выполнять свою задачу болт должен вести себя подобно пружине. Во время работы, процесс затяжки оказывает осевую, предварительную нагрузку на болт. Конечно же эта растягивающая сила равна противоположным силам сжатия, приложенным к компонентам сборки. Она может называться усилием затяжки или растягивающим усилием.

ДИНАМОМЕТРИЧЕСКИЙ КЛЮЧ

Динамометрический ключ это общее название для ручного инструмента, который используется для приложения точного усилия затяжки соединений, будь то болт, или гайка. Это позволяет оператору измерять вращательное усилие (крутящий момент) приложенное к болту, которое должно совпадать со спецификацией.

Выбор техники правильной затяжки болта фланца требует опыта. Правильное применение любой из техник также требует квалификации, как инструмента, который будет использоваться, так и специалиста, который будет выполнять работу. Ниже приводятся наиболее часто используемые способы затяжки болтов:

- затяжка от руки

- пневмогайковерт

- гидравлический динамометрический ключ

- ручной динамометрический ключ с коромыслом или с зубчатой передачей

- гидравлический натяжной механизм для болтов

Потеря момента затяжки присуща любому болтовому соединению. Комбинированный эффект ослабления болтового соединения, (около 10% во время первых 24 часов после установки), ползучесть прокладки, вибрации в системе, температурное расширение и упругое взаимодействие во время затяжки болта способствуют потере момента затяжки. Когда потери момента затяжки достигают критических, внутреннее давление превышает силу сжатия, которое удерживает прокладку на своем месте, в этом случае может произойти подтекание либо прорыв.

Ключом к уменьшению этих эффектов является правильная установка прокладки. При установке прокладки, необходимо объединить вместе фланцы и плавно и параллельно, с наименьшим усилием затяжки, затянуть 4 болта, следуя правильной последовательности затяжки. Это даст снижение эксплуатационных затрат и повысит безопасность.

Также важна правильная толщина прокладки. Чем толще прокладка, тем выше ее ползучесть, что, в свою очередь, может привести к потере момента затяжки. По стандарту ASME для фланцев с рифленой поверхностью, как правило, рекомендуют прокладку толщиной 1,6 мм. Более тонкие материалы могут работать при более высоких нагрузках на прокладку и, следовательно, больших внутренних давлениях.

СМАЗКА УМЕНЬШАЕТ ТРЕНИЕ

Смазка уменьшает трение во время затяжки, уменьшает срывы болта во время установки и увеличивает срок службы. Изменение коэффициента трения влияет на величину предварительного натяга, достигаемого на определенном моменте затяжки. Больший коэффициент трения приводит к меньшему преобразованию момента в предварительный натяг. Значение коэффициента трения, обеспечиваемое производителем смазки должно быть известно, чтобы точно установить требуемую величину крутящего момента.

Смазка или противозаклинивающие соединения должны наноситься и на поверхность гайки подшипника, и на наружную резьбу.

ПОСЛЕДОВАТЕЛЬНОСТЬ ЗАТЯЖКИ

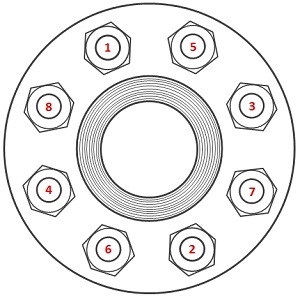

Первый проход, слегка затянуть первый болт, затем следующий, находящийся напротив него, затем на четверть оборота по кругу (или 90 градусов), чтобы подтянуть третий болт и, напротив него, четвертый. Продолжайте эту последовательность до тех пор, пока не затянете все болты. При затяжке фланцев с четырьмя болтами, используйте схему крест-накрест.

Первый проход, слегка затянуть первый болт, затем следующий, находящийся напротив него, затем на четверть оборота по кругу (или 90 градусов), чтобы подтянуть третий болт и, напротив него, четвертый. Продолжайте эту последовательность до тех пор, пока не затянете все болты. При затяжке фланцев с четырьмя болтами, используйте схему крест-накрест.

ПОДГОТОВКА ЗАКРЕПЛЕНИЯ ФЛАНЦА

Чтобы достичь герметичности во фланцевых соединениях, необходимо, чтобы все компоненты были точными.

Перед началом процесса соединения необходимо сделать следующие шаги, чтобы избежать проблем в будущем:

- Очистить поверхности фланцев и проверить на царапины, поверхности должны быть чистыми и на них не должно быть никаких дефектов (неровности, ямки, вмятин и т.д.)

- Осмотрите все болты и гайки на наличие повреждений или коррозию резьбы. Замените или отремонтируйте болты или гайки при необходимости

- Удалите заусенцы со всех резьб

- Смажьте резьбы болтов или шпилек и поверхности гаек, прилегающих к фланцу или шайбе. В большинстве приложений рекомендуется применять закаленные шайбы.

- Установите новую прокладку и убедитесь, что она лежит по центру. НЕ ИСПОЛЬЗУЙТЕ СТАРУЮ ПРОКЛАДКУ, или же используйте несколько прокладок.

- Проверьте соосность фланцев по стандарту процессных трубопроводов ASME B31.3

- Отрегулируйте положение гаек, чтобы убедиться в том, что 2-3 витка резьбы возвышаются над ее верхней частью.